E -mail: web@kota.sh.cn

E -mail: web@kota.sh.cn

Telefoon: 0515-83835888

Telefoon: 0515-83835888

In het moderne industriële landschap slagen weinig materialen erin zo alomtegenwoofdig en strategisch essentieel te zijn als materialen elektrolytisch afgezette koperfolie . Het is een fundamenteel element dat ten grondslag ligt aan zowel de digitale revolutie – die dient als de geleidende paden in elke printplaat (PCB’s) – als aan de mondiale energietransitie, die fungeert als de primaire stroomcollectof in de volgende generatie Apparatuur voor lithiumbatterijen .

Gedreven door een ongekende vraag naar elektrische voertuigen (EV’s), energieopslag op netwerkschaal en snelle communicatietechnologieën, ervaart de wereldmarkt voor elektrolytisch afgezette koperfolie een exponentiële groei. De productie van dit materiaal, dat dunner is dan een mensenhaar en toch sterk genoeg om industrieel gebruik te weerstaan, is echter in hoge mate afhankelijk van eigen productie-expertise en, het allerbelangrijkste, van de precisie-engineering van de koperfolie machine en het geheel Productielijn voor koperfolie . De kwaliteit, capaciteit en efficiëntie van deze machines bepalen rechtstreeks de prestaties en de veerkracht van de toeleveringsketen van de hele nieuwe energiesector.

Dit rapport gaat dieper in op de mechanismen van hoe elektrolytisch afgezette koperfolie wordt gemaakt, waarom de kenmerken ervan zo belangrijk zijn, en de technologische race tussen fabrikanten om de meest geavanceerde te bouwen koperfolie machine in staat om te voldoen aan de prestatie-eisen van morgen.

De opkomst van ED-koperfolie van handelsartikel tot strategisch bezit is te danken aan de unieke combinatie van extreme dunheid, hoge geleidbaarheid en mechanische flexibiliteit, waardoor het onvervangbaar is in twee belangrijke snelgroeiende toepassingen.

In lithium-ioncellen die worden gebruikt in elektrische voertuigen en energieopslag, ED-koperfolie dient als anodestroomcollector. De primaire functies zijn onder meer:

Efficiënt elektronentransport: Vanwege de lage elektrische weerstand van koper zorgt het voor minimaal energieverlies terwijl elektronen stromen tijdens laad- en ontlaadcycli, wat een directe invloed heeft op de batterij-efficiëntie en het thermisch beheer.

De ultradunne race: De industrie streeft onophoudelijk naar dunnere folies, van 8 μm naar 6 μm, 4,5 μm en probeert zelfs 3,5 μm. Elke micrometerreductie in de dikte van de koperfolie vertaalt zich in een groter volume voor actieve elektrodematerialen (bijvoorbeeld grafiet of silicium), waardoor de levensduur van de batterij direct wordt vergroot. energiedichtheid en vervolgens het rijbereik van de EV. Dit streven naar ultradunne folie maakt de stabiliteit en precisie van de koperfolie machine een niet-onderhandelbare eis.

Mechanische veerkracht: De folie moet honderden of duizenden cycli van volume-expansie en -contractie doorstaan terwijl lithiumionen intercaleren en de-intercaleren in het anodemateriaal. Dit vereist superieure antivermoeidheidseigenschappen en een hoge treksterkte, die worden gecontroleerd door het elektrodepositieproces.

In elektronische apparaten, van smartphones tot serverparken, ED-koperfolie wordt op substraten gelamineerd om PCB's te vormen. Naarmate de datasnelheden toenemen (5G, AI en cloud computing), evolueren de eisen aan de folie van eenvoudige geleidbaarheid naar complexe signaalintegriteit:

Signaalintegriteit bij hoge frequentie: De soepele en nauwkeurige overdracht van hoogfrequente signalen wordt ernstig beïnvloed door de oppervlaktekarakteristieken van de folie. Elke ruwheid op het koperoppervlak verhoogt de signaalimpedantie en verstrooiing, wat leidt tot signaalverlies (geleiderverlies) en overspraak.

Hechting zonder compromis: De folie moet sterk hechten aan het organische hars- of keramische substraat, wat een opgeruwd oppervlak vereist, maar deze ruwheid moet tot een minimum worden beperkt om de signaalintegriteit te behouden. De Productielijn voor koperfolie moet daarom een kritische afweging maken tussen afpelsterkte (adhesie) en geleiderverlies (gladheid).

De vervaardiging van ED-koperfolie is een meesterwerk van chemische technologie, precisiemechanica en elektrische besturing, gecentreerd rond de gespecialiseerde koperfolie machine . Het proces is continu en draait 24/7 om aan de wereldwijde vraag te voldoen, en is gesegmenteerd in de fase van elektrodepositie en de daaropvolgende fase van oppervlaktebehandeling.

Dit is het kernmetallurgische proces waarbij de koperfolie wordt geboren.

Wat is het elektrolyseproces?

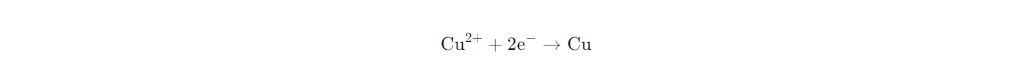

Het proces maakt gebruik van continue elektrolyse om opgeloste koperionen uit een kopersulfaatoplossing (de elektrolyt) te reduceren naar een roterend kathodeoppervlak met behulp van een gecontroleerde gelijkstroom. De chemische reactie aan de kathode is:

De centrale rol van de kathode-titaniumtrommel: De koperfolie machine wordt bepaald door zijn enorme hoge snelheid kathode titanium trommel . Er wordt gekozen voor titanium vanwege zijn uitzonderlijke inertheid (corrosiebestendigheid) en het feit dat koper zich er niet permanent aan hecht. Dankzij deze antiaanbaklaag kan de nieuw aangebrachte, doorlopende koperplaat schoon worden afgepeld terwijl de trommel draait. Het oppervlak van de trommel moet worden gepolijst tot een spiegelachtige gladheid om ervoor te zorgen dat de resulterende koperfolie de noodzakelijke lage ruwheid heeft voor hoogfrequente toepassingen.

Controle van de structuur via stroomdichtheid en additieven: De quality of the ED-koperfolie – zijn sterkte, ductiliteit en ruwheid – is zeer gevoelig voor procesparameters:

Huidige dichtheid: De rate at which the copper is deposited is controlled by the current density. Higher current densities increase production speed but can lead to a coarser, non-uniform crystalline structure, potentially reducing the foil's mechanical strength and uniformity. Precision control of the current across the entire wide surface of the drum is paramount.

Organische additieven (de geheime saus): De electrolyte contains meticulously chosen trace organic additives (such as glue, thiourea, or levelers). These chemicals adsorb onto the copper deposition front, inhibiting random crystal growth and encouraging the formation of ultra-fine, uniform grain structures. These additives are the primary mechanism for fine-tuning the foil’s mechanical properties and ensuring optimal surface smoothness.

Nadat de “ruwe folie” van de trommel is gestript, doorloopt deze een complexe reeks galvaniserings- en chemische baden om deze voor te bereiden op hechting en bescherming. Dit is van cruciaal belang voor de functie ervan Apparatuur voor lithiumbatterijen en PCB's.

Opruwbehandeling (het anker): Voor één zijde van de folie (de "matte" zijde) wordt een galvaniseerproces op microschaal toegepast om kleine, dendritische koperdeeltjes af te zetten (vaak "knobbeltjes" of "hobbels" genoemd). Deze gecontroleerde ruwheid vergroot enorm het oppervlak en het mechanisch in elkaar grijpend vermogen, cruciaal voor het bereiken van de hoge schilsterkte vereist voor lamineren of elektrodecoating.

Verdichting en passivatie: De rough nodules are then locked in place with a thin layer of dense copper plating. Finally, a passivatie laag (vaak met zink- of chroomverbindingen) wordt toegepast. Deze laag verhoogt de weerstand van de folie tegen hitte en oxidatie aanzienlijk, waardoor deze de hoge temperaturen kan overleven die optreden tijdens het lamineren van PCB's of het drogen van elektroden in Apparatuur voor lithiumbatterijen productie.

De single most critical variable controlled by the Productielijn voor koperfolie , voorbij de dikte, is oppervlakteruwheid (

In geavanceerde elektronica (werkzaam boven 1 GHz) kunnen de huideffect domineert, waardoor de stroom zich concentreert nabij het oppervlak van de koperen geleider.

De Roughness Penalty: Als het oppervlak ruw is, is het werkelijke pad dat het hoogfrequente signaal moet afleggen gegolfd, waardoor de effectieve padlengte langer is dan de geometrische lengte. Deze grotere padlengte leidt direct tot hoger geleider verlies (signaalverzwakking).

De Smooth Foil Demand: Er is dan ook vraag naar hoogfrequente toepassingen Zeer laag profiel (VLP) or Ultralaag profiel (ULP) folie, die de ruwheid minimaliseert om een soepelere signaalstroom, minder transmissieverlies en verbeterde signaalintegriteit te garanderen. De koperfolie machine moet daarom een extreem gladde basisfolie produceren die slechts een minimale opruwbehandeling kan ondergaan die nodig is voor hechting.

Bij de productie van batterijen zijn de eisen dubbelzijdig:

Hechting (opgeruwde zijde): De surface roughness ensures strong mechanical bonding between the copper current collector and the anode slurry (e.g., graphite or silicon). Without sufficient roughness, the anode material would delaminate during battery cycling or manufacturing stress, leading to capacity fade and failure.

Weerstand (gladde kant): De side facing the separator must be smooth to minimize potential internal short circuits and ensure uniform pressure distribution during winding/stacking.

De Productielijn voor koperfolie moet precies een engineer zijn differentiële ruwheid waarbij de adhesiezijde optimaal getextureerd is terwijl de impact op de algehele celweerstand en dikte wordt geminimaliseerd.

De future of ED-koperfolie productie wordt gedefinieerd door drie onderling verbonden uitdagingen die een diepgaande samenwerking vereisen tussen de metallurgische wetenschap en de machinebouw bij het ontwerp van de volgende generatie koperfolie machine .

Als de foliedikte onder de 4,5 μm wordt gebracht, ontstaat er een enorme instabiliteit. Een microscopische fluctuatie in de stroomdichtheid, temperatuur of trommelsnelheid kan onmiddellijk leiden tot gaatjes, scheuren of plaatselijke diktevariaties. Volgende generatie koperfolie machine technologie adopteert:

Geavanceerde APC-systemen: Realtime, meerpuntssensoren en kunstmatige intelligentie (AI) ingeschakeld Automatische procescontrole (APC) Er zijn systemen nodig om kritische parameters (stroom, temperatuur, additiefconcentraties) binnen microseconden te bewaken en aan te passen om een perfecte uniformiteit over grote trommelbreedtes te behouden.

Verbeterde drumprecisie: Titaniumtrommels moeten worden vervaardigd met een vrijwel perfecte concentriciteit en vlakheid van het oppervlak, waardoor geavanceerde dynamische balanceer- en polijsttechnieken nodig zijn om rotatie op hoge snelheid aan te kunnen zonder trillingen die de opkomende koperlaag zouden verstoren.

Omdat EV-fabrikanten de levensduur en prestaties van batterijen onder snellaadomstandigheden vergroten, groeit de vraag naar Hoge sterkte, hoge rek (HSHE) ED-koperfolie groeit.

De Trade-off: Historisch gezien vermindert het vergroten van de sterkte vaak de rek (ductiliteit). HSHE-folie vereist beide. Om dit te bereiken is nauwkeurige controle nodig over de koperkristaloriëntatie (textuur) en de korrelgrootte tijdens de elektrodepositie.

Innovatie in elektrolytchemie: Deze verschuiving maakt nieuwe additievenpakketten en gespecialiseerde elektrolytsamenstellingen noodzakelijk om de gewenste microstructuren te ontwikkelen die de mechanische integriteit behouden en tegelijkertijd de ductiliteit maximaliseren – een kerngebied van onderzoek en ontwikkeling binnen Productielijn voor koperfolie fabrikanten.

Naarmate het gebruik van koper toeneemt, wordt duurzaamheid van cruciaal belang. Toekomst productielijn voor koperfolie ontwerpen moeten zich richten op het verminderen van energieverbruik en materiaalverspilling:

Energie-efficiëntie: De electrolysis process is highly energy-intensive. Innovations like higher current efficiency and reduced ohmic losses in the koperfolie machine ontwerp zijn essentieel om de totale ecologische voetafdruk te verkleinen Apparatuur voor lithiumbatterijen productie.

Afvalvermindering: Het verminderen van gaatjes en scheuren in de productie van ultradunne folie minimaliseert uitval en maximaliseert het materiaalgebruik, waardoor het kostenconcurrentievermogen en de impact op het milieu worden verbeterd.

De koperfolie machine is niet langer slechts een apparaat; het is een complexe chemische reactor en een mechanisch precisiesysteem dat zich op het kruispunt van de toekomstige energie- en informatie-economieën bevindt. De race om deze technologie onder de knie te krijgen, bepaalt het mondiale concurrentievermogen in de meest strategische sectoren van de 21e eeuw.